來源:央視新聞客戶端

超過700台機器人服務生產線,關鍵工藝100%自動化,在北京一座新能源汽車超級工廠裏,上下翻飛的機械臂和忙碌穿梭的機器人成為生產的主角。跟隨穿越機的視角,一起探秘這座超級工廠裏的硬科技、新發展。

六大車間

穿越機視角一覽汽車超級工廠

總台記者 許夢哲: 位於北京經開區的一座新能源汽車超級工廠,占地面積非常大,有71.8萬平方米,這是一個什麽概念呢?它實際上相當於一個故宮的大小。工廠擁有壓鑄、沖壓、車身、塗裝、電池和總裝六大車間,是目前全球最為先進的新能源汽車工廠之一。

它與傳統的汽車工廠有什麽區別?新在什麽地方?現在我們就跟隨穿越機的視角,帶您一探究竟!

一體化大壓鑄集群

使生產效率提升近10倍

總台記者 許夢哲: 您現在看到的是中國首個企業全棧自研的一體化大壓鑄集群,9100噸超大型壓鑄島可將72個零件合一,模具會像兩個手掌一樣緊密相合,開啟以後便可得到畫面中的這樣一次性壓鑄完成的後車地板,焊點直接減少了840個,每小時能完成約30個鑄件,生產效率比傳統焊接工藝提升了近10倍。隨後,鑄件將透過行業內首創的AI質檢系統完成「體檢」。

速度快精度高

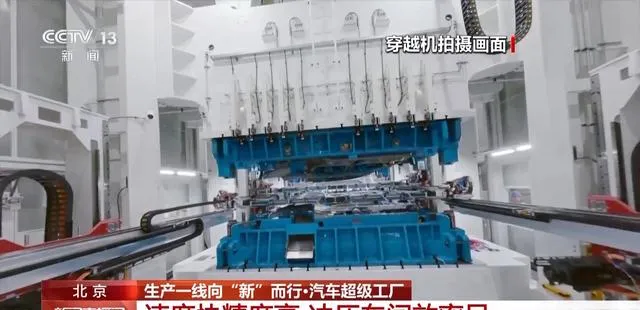

沖壓車間效率足

總台記者 許夢哲: 現在,穿越機來到的是沖壓車間。四門兩蓋、側圍外板等所有的車身外覆蓋件將在這裏誕生,生產一組零件平均僅需4秒。畫面中的這些藍色方塊就是沖壓模具,而沖壓機的噸位是決定其加工能力的重要參數之一,這裏的壓機線總噸位達到6900噸,可實作鋼板和鋁板的混線生產,處於業內頂級水平。

這條產線不僅高效,還有驚人的精度。跟隨穿越機,我們現在來到了沖壓機的內部,眼前這種六點式拉伸墊設計,相較於傳統的四點式沖壓,大大提高了精度,公差僅為發絲直徑的1/6,比普通模具研合精度提高了1倍以上。

接下來,零件就將來到車身車間等待拼裝。

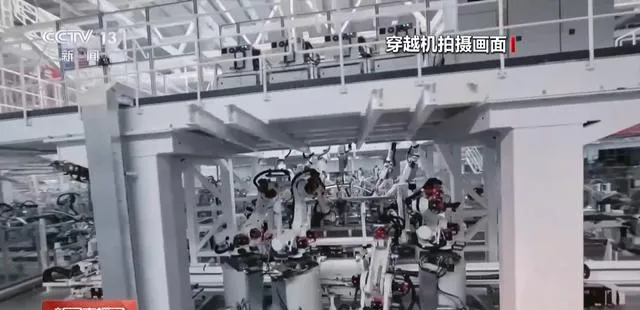

機器人服務生產線

關鍵工藝全自動化

總台記者 許夢哲: 此時此刻,在整個工廠,超過700個機器人服務了生產線的全過程。車身外覆蓋件100%實作了自動裝調。2340個工藝連線點同樣也是100%由機器人完成作業。從拼裝連線到線上檢測,工廠實作了關鍵工藝100%自動化。

剛剛我們透過穿越機用一鏡到底的方式,帶大家「飛越」了新能源汽車核心零件的制造過程。大家不知道發現了沒有,其實在這樣的新型工廠裏面,已經很難發現產業工人的身影了,是怎麽做到的?現在回到地面,我來給大家做一個揭秘。

AI統一排程

新時代汽車「智」造工廠

總台記者 許夢哲: 我現在所在位置是車身車間,這個車間是整個工廠機器人使用程度最高、自動化率最高的一個車間。您現在看到的是最新一代AMR物流機器人,它與傳統的AGV物流機器人相比,最大的優勢是已經完全依靠AI演算法實作運輸,完全擺脫了之前需要在地面設定磁線進行引導,它可以根據各個車間的生產實際情況,去靈活自主地調整路線。

這個有什麽作用呢?就像我們現在看到的這一車零件,它到底應該送到哪個上件口?它到達的精準時間應該是什麽?現在已經不需要人去考慮了,AI可以統一排程,機器人可以自主完成上件。它還有一個特點,不知道大家發現了沒有,它前面是有激光雷達的,就是紅色的這個部份,激光雷達去做完整感知,相當於在廠區內實作了「無人駕駛」,可靈活地對車輛的大中件完成100%自動運輸和100%自動上件。

走硬核科技之路,堅持關鍵工藝100%自研。正是這種創新的定力,成就了我們現在看到的新能源汽車超級工廠。未來,像這樣的新質生產力,也將繼續引領中國汽車產業的全新發展。