人們常說「德克薩斯的一切都更大」。這句話與抵達沃斯堡洛克希德馬丁生產基地的第一印象息息相關。走在空軍 4 號工廠的走廊上,每走一步都會有視覺提醒,這是航空史上一個非常重要的地方,也是 F-35 Lightning II 的當前生產基地。

踏上生產線,左顧右盼,需要花點時間才能看清楚眼前的一切。兩排長長的 F-35 戰機從頭到尾排成一排,一眼望去,都是亮綠色,塗著鋅鉻酸鹽底漆。

洛克希德·馬丁公司正在全力生產這些第五代隱形戰鬥機,每年生產 156 架。這意味著每周都有三架完整的噴射式飛機下線。為滿足需求,F-35 的大規模生產需要無數道工序、一小批熟練的工匠,以及旨在提高生產力、質素和效率的技術進步。

F-35 國際業務發展總監格雷格·戴 (Greg Day) 在俯瞰生產線的平台上接受【戰區】采訪時評論道:「全球已有 19 個不同的客戶選擇了 F-35,目前有 11 個不同客戶的 飛機 正在建造中,並正在沿著這條生產線流淌,等待交付。」

「這條生產線匯聚了全球 1,650 多家供應商,這些供應商提供零部件,確保生產線平穩執行,」Day 說道。「了解 F-35 專案永不停歇的秘訣真的很重要。」

建造F-35

空軍第四工廠於 1942 年 4 月 18 日在沃斯堡西部開始營運,最初生產的重點是轟炸機,因此該工廠獲得了「轟炸機工廠」的綽號。從 20 世紀 40 年代初開始,這裏共生產了約 2,743 架 B-24 解放者,20 世紀 40 年代末和 50 年代初,沃斯堡生產了近 400 架 B-36 和平締造者,之後工作轉向生產 116 架 B-58 騙子超音速轟炸機。

564 架 F-111 土豚戰機的開發和最終生產始於 20 世紀 60 年代初,沃斯堡工廠因此有了新的綽號,後來被稱為「戰鬥機工廠」。當時,約有 30,000 名員工在 4 號工廠工作,主要支持 F-111 專案。F-16 戰隼戰機的開發始於 20 世紀 70 年代初,這將成為沃斯堡營運的重點。

沃斯堡的 F-35 生產線與 F-16 生產線位於同一棟大樓內。自 20 世紀 90 年代末開始,在從 F-16 到 F-35 生產的過渡過程中,主工廠車間幾乎每一平方英尺都進行了更新。

在某些地區,從 F-16 轉向 F-35 非常簡單,只需從地板上卸下 F-16 工具和夾具,然後在其位置安裝新的 F-35 工具即可。在其他情況下,必須拆除並更換混凝土地板,以便安裝生產第五代戰鬥機所需的更精密的器材。

第一架 F-35A(飛機 AA-1)於 2004 年在沃斯堡開始生產,最終組裝於 2005 年 5 月開始。該飛機於 2006 年 2 月 19 日下線,並於當年 7 月 7 日正式亮相,當時的美國空軍參謀長邁克爾·莫斯利將軍正式將其命名為 Lightning II。這是三種 F-35 變體中制造的 13 架儀表生產測試飛機中的第一架,緊隨其後的是從 2007 年 4 月開始為客戶制造的低速率初始生產 (LRIP) F-35 批次。

F-35 的設計目標是隱身,這意味著它需要專業的工具和工藝來制造,外部塗層補充了設計配置,使其具有低可觀測的雷達訊號。此外,這三種型號都配備了先進的傳感器和航空電子器材,其中一些計劃隨著專案的發展而更新。

「從工程角度來看,F-35 必須完成很多工。它必須飛行,必須計算,機上配備各種傳感器和系統,而且必須盡可能緊湊和輕便,」F-35 生產營運副總裁史蒂夫·豪斯 (Steve Howes) 解釋道。「因此從工程角度來看,它非常復雜,無論是在設計上還是組裝方式上都令人印象深刻。」

F-35 的制造方法借鑒了洛克希德馬丁公司在 F-16 戰鷹、F-117 夜鷹和 F-22 猛禽等飛機方面的生產經驗。F-35 的復雜性在於,一條生產線生產三種不同的型號。這三種型號的零件大約有 20% 是通用的,但外部尺寸不同,因此制造站可以進行調整,使每個制造站都能夠容納 F-35A、B 或 C。

「這些工作站本身的建造方式使得所有三種型號的 F-35 都可以在一個工作站上進行操作,每個工作站都有一些可調節的功能,」豪斯解釋道。「例如,如果你有一架 F -35C 型號,機翼更大,所以有滾軸可以調節,以便適合該型號。」

從一開始,每架飛機都會被分配一個制造編號,例如,英國的 F-35B的字首是 BK(英國的 B 型),後面依次是生產編號。因此,第一架英國 F-35B 是 BK01。

所有 F-35 前機身以及每年超過 120 套機翼均在沃斯堡生產,該工廠僱用了超過 3,000 名接觸工人、2,000 名生產主管、質素專家、工程師和超過 500 名物料處理員,每周 7 天、每天 24 小時不間斷生產。

「第一個挑戰是將正確的部件在正確的時間送到正確的工位,」Howes 說。「因此,每天都有一個團隊致力於最佳化物料運輸。另一個團隊則致力於確保我們以正確的順序完成正確的工作,或者評估我們是否可以調換順序以節省時間,諸如此類的事情。我們會評估構建過程不同元素的表現數據,並始終尋找改進方法。」

「我們在生產線上移動部件的方式取決於我們談論的部件。在某些領域,例如機翼裝配線,流程每兩到三天從一個工位流向另一個工位,」豪斯解釋說。「在第一個工位,你要把大的結構件拿來用螺栓固定在一起。然後你移動到下一個工位,團隊將在那裏進行鉆孔,然後下一個工位安裝支架。」

接觸工人在飛機上執行的每項任務都使用一套電子工作指令,該指令提供了如何執行任務的詳細資訊以及所需的工程規範和技術圖紙。這些被稱為操作卡。電子工作指令系統記錄了執行每項操作的人員及其使用的材料的詳細資訊。從這個角度來看,制造一架 F-35 大約需要 1,700 張操作卡。

每個工作站都有多個小型電腦終端,操作員可以在其中登入並接收工作指令。這些指令將包含辨識號和要完成的任務的詳細資訊,並且可以在任何 F-35 型號上執行。指令還將詳細說明本次與上次執行任務之間是否存在任何差異。

如果某項特定任務的執行方式發生重大變化,則可能需要額外的培訓,並且有一個制造工程師團隊來決定實施變更的具體飛機和具體日期。

「制造工程師了解這可能會改變我們的流程。我們需要新工具嗎?我們需要新夾具嗎?我們需要為機械師提供新的培訓嗎?如果需要更新工具,則會觸發我們數碼化生產系統中的另一個流程,」Howes 說。

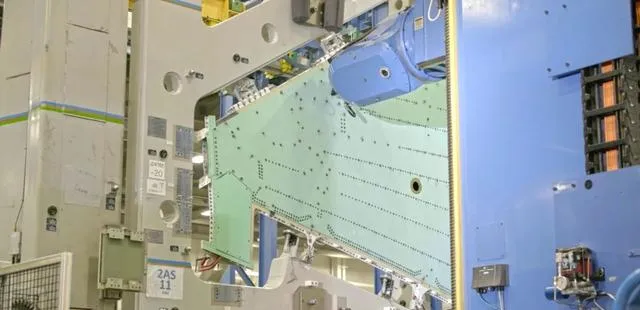

例如,機翼是在所謂的脈沖線上建造的,這意味著它們會在各個建造站之間移動。大型部件從一個工作站移動到另一個工作站需要使用固定的高架軌域系統。機翼是一體式建造的,它們垂直豎立,安裝在可調節高度的夾具上,以便在建造過程中方便取用。

每架 F-35 包括四個主要部件。前機身由洛克希德馬丁公司制造,包括機頭和駕駛艙。中央機身由諾斯羅普·格魯曼公司制造,中央機翼(包括機翼連線點和發動機支架)由洛克希德馬丁公司位於喬治亞州瑪麗Eta的工廠制造。外翼由沃斯堡的洛克希德馬丁公司和意大利的李安納度公司制造。後機身由英國 BAE 系統公司制造。F135 發動機由普惠公司提供,F-35B 的升力風扇來自勞斯萊斯。

四個主要機身部件在三個最終組裝和檢驗 (FACO) 設施之一進行裝配,最大的一個位於德克薩斯州沃斯堡,另外兩個較小的 FACO 分別位於意大利卡梅裏和日本名古屋。洛克希德·馬丁公司稱,每年生產的飛機數量為 156 架,其中包括海外 FACO,但絕大多數飛機是在沃斯堡制造的,卡梅裏每年組裝約 15 架飛機,名古屋組裝不到 10 架。

「電子配合和對準系統站(EMASS)是將四個主要結構件組裝在一起的地方,」豪斯解釋道。「本質上,我們有四個主要部件,我們正嘗試使用激光對準將它們對準並連線在一起。」

在配合過程中,主要飛機部件使用激光引導對準裝置三次組合在一起。第一次組合在一起並測量間隙。然後再次將它們分開,以便安裝墊片(用於填充公差間隙的鋁片)(一旦制造完成)。然後,飛機再次組合在一起,透過墊片和兩個配合結構件進行匹配鉆孔操作。最後一次將部件分開以去除孔中的毛刺,然後進行第三次也是最後一次配合以安裝永久緊固件。

在 EMASS 之後,噴射式飛機將安裝自己的輪子,並透過高架起重機吊起進行最後的組裝,在那裏將添加控制面,以及安裝最終系統和發動機。

不斷發展的制造工藝

自第一架F-35A開始研制以來,已經過去了 20 年,F-35 的制造方式發生了很大變化。從一開始,就引入了先進的制造工藝,例如使用激光超聲波技術 (Laser UT) 機器檢查碳纖維機翼蒙皮和其他復合材料部件,該機器旨在檢測會導致零件被拒收的缺陷。激光超聲波檢查零件的速度比以前的水耦合超聲波檢查機快 10 倍。

「低可視平台的要求要求所有主要配合介面以及飛機外模線上的每個面板和蒙皮都必須具有極其嚴格的公差,」洛克希德·馬丁公司沃斯堡先進制造技術團隊成員喬恩·奧爾森 (Jon Olson) 表示。「我們使用激光技術在安裝每個面板和蒙皮時進行測量。我們還使用機器人進行多種操作。例如,我們用機器人在飛機上鉆了 20,000 多個孔,並且我們有機器人在生產線和飛機最終完成設施中安裝低可視塗層。」

「產能方面也發生了很大變化,」奧爾森說。「我們發現需要提高速度和質素,也需要投資技術。花錢實施自動化可以節省時間並提高質素。我可以舉出十幾個技術改進的例子,但自動鉆孔機就是很好的例子。它們的工作是把每只機翼都鉆出來,每個機翼上鉆 2,000 到 3,000 個孔。」

「與消費品相比,機器人在飛機套用中尤其棘手,因為在飛機套用中,你需要一遍又一遍地制造數十萬個相同的部件。當數量不足以證明花費是合理的時,使用機器人並不總是明智的,」奧爾森解釋道。「但隨著 F-35 計劃的實施,技術已經得到改進,我們已經能夠成功實施多個機器人自動化專案。如果我們認為可以開始在某個流程中使用新技術,我們必須進行業務案例分析,如果合理,我們就會實施該技術。」

增材制造的套用

持續分析生產標準是制造 F-35 的關鍵要素。飛機的內部武器艙需要容納各種不同的空對空導彈和空對地武器。洛克希德·馬丁公司必須評估所有武器配置是否適合制造的每架飛機。為此,工程師們建造了一個相當不尋常的適合性檢查裝置,以確保每架飛機都符合 F-35 批準的所有武器的公差水平。

「設計團隊制作了 CAD [電腦輔助設計] 3D 模型,將所有可能的炸彈或導彈配置都做成了一個巨大的塊。它看起來有點奇怪,凹凸不平,」奧爾森說。「我們用 3D 打印了一系列六個部份,代表了可以放入武器艙的所有可能的導彈或炸彈配置的外模線。我們將這些部份連線在一起,然後將它們全部放入艙內。關閉艙門,然後檢查尺寸,以確保一切都合適。」

「這是增材制造的一個很好的例子,我們仍然使用這種制造方式進行一些配合度檢查。但這種方式相當笨重。所以我們改用 3D 激光掃描器,將其放置在機艙內。它可以掃描整個機艙,並自動提供報告,將實際庫存與設計規格進行比較。它會告訴我們任何可能伸出太遠的部件,諸如此類。我們透過掃描來檢查每架噴射式飛機。」

沃斯堡的 F-35 團隊一直致力於在生產計劃中適當運用新興技術,並在質素控制方面大力套用自動化技術。

「我們還開始使用人工智能 [AI],它非常擅長做出簡單的決策。例如,我們會對每架飛機的某個部份進行質素檢查,根據數據,檢查結果必須完全符合規格。因此,質素團隊必須對其進行審查,現在他們正在使用人工智能進行審查。我們還在考慮將人工智能用於其他檢查,也許它使用物品的影像,然後使用人工智能突出顯示它認為不應該存在的東西?所以,這又是一種質素控制解決方案。」

「我們也有使用增強現實技術的區域。因此,團隊可以拿起平板電腦或戴上護目鏡,檢視飛機上的疊加資訊。這是我們目前用於新程式的培訓工具。它對培訓特別有效。我們在這裏的整體培訓是近年來我們花費大量時間的事情。我們在沃斯堡有一個完整的教室區,那裏有真正的飛機部件和 3D 模型,因此我們的新學員可以在進入生產車間之前在安全的環境中進行諸如鉆孔之類的事情。」

維持 F-35 生產線運轉的員工團隊是讓每架 F-35 戰機煥發生機的關鍵資源。招募擁有合適技能並能接受客製 F-35 培訓的合適人才至關重要。

「理想情況下,我們尋求具有航空航天和國防經驗和教育背景的個人,」豪斯說。「我們需要的大量員工也促使我們透過開發和使用專門針對 F-35 生產系統需求的培訓材料來培養自己的人才。每位員工,無論經驗如何,在部署到工廠之前都要接受數周的初步培訓和評估。然後輔以年度培訓和特定技能培訓,使我們能夠不斷發展接觸勞動力和支持團隊。」

改進F-35

如前所述,F-35 專案的構思理念是隨著時間的推移不斷演變和改進。洛克希德馬丁公司采用了一項名為「持續能力開發和交付」(C2D2)的原則。一旦客戶和承包商提出並同意飛機的新要求,該公司就會啟動開發工程並在實驗室和營運環境中測試能力。

隨著需求的發展逐漸成熟,形成最終的變更解決方案,工程變更隨之釋出,並納入生產整合的前置時間。

一旦磨合期確定,所有增量更改都會對每張工程圖、工藝規範或材料規範進行。然後釋出工程檔,電子工作指導團隊向工廠提供更新的指導。最終,飛機的磨合尾號更改得以實施。

飛行測試

完成制造並在機身塗上隱形塗層後,每架 F-35 都會被送往沃斯堡的其中一個飛行站,準備進行生產驗收飛行。飛行站是一系列機庫,自 F-111 之前就已投入使用,並排排列在工廠旁邊,可通往相鄰的沃斯堡聯合預備役基地海軍航空站的滑行道和跑道。

「我們了解飛機的狀況,飛機的構造。這是一個非常成熟的過程,」洛克希德馬丁公司的 F-35 試飛員史葛「鯊魚」麥克拉倫說。「我們了解軟件的狀況,它已經在愛德華茲空軍基地 [加利福尼亞州] 和帕塔克森特河海軍航空站 [馬里蘭州] 進行了測試。所以當我們把新飛機帶到這裏進行飛行測試時,它首先要經過一系列地面試車。」

「當我們啟動飛機時,它會自行進行系統檢查,並向我們反饋它認為飛機所處的狀態。我知道飛機應該處於什麽狀態,所以我把這些 [資訊] 放在一起,然後我就可以稍微提高風險等級,滑行到跑道盡頭。我會經歷整個過程,了解我所處的風險,直到我有信心進入下一步,我才會繼續前進。這實際上是我們的試飛心態,我們不斷積累,以確保我們完成整個流程、整個檢查清單,確保飛機準備就緒。」

「對於 F-35A 的驗收工作,大約需要兩次飛行。只要一切準備就緒,並且地面執行按正常時間表進行,我可以在兩次飛行中完成所有檢查清單專案。對於 F-35B,我們將該時間擴充套件到三次飛行,因為我們需要檢查 F-35B 上的所有不同專案。飛機可以懸停,我們會開啟更多艙門等。但這樣做也會消耗更多燃料。所以我需要將其擴充套件到第三次飛行以留出一些空間。對於 F-35C,它非常像 F-35A。我們將在大約兩次飛行中完成所有這些檢查。」

「第一次飛行時,我會帶一個人,那是我的追擊飛機,ATAC [空中戰術優勢公司] Mirage F1s 現在正在為我們提供追擊飛機。當我們起飛時,如果出現故障,追擊飛機將立即出現,為我的通訊等提供支持。我們有客機在達拉斯沃斯堡空域飛行,因此我們希望與它們避免沖突,而追擊飛機可以幫助我。這只是兩個小問題,但追擊飛機存在的原因有很多。」

除了這裏描述的生產測試工作外,還有開發測試,旨在發展 F-35 的新功能。「許多開發、設計和實驗室工作都是在沃斯堡進行的,我參與了很多工作,」麥克拉倫說。「在開發過程結束時,我們會更新愛德華茲和帕克斯河的 [測試] 飛機,以備飛行測試。它們要經過新軟件和硬件組合所需的嚴格飛行測試。我們檢視所有報告,然後它們將生產版本發回給我們,現在我們可以在這些飛機上試飛。所以實際上,在最終狀態之前,我們看不到 [開發] 過程的任何內容。」

F-35 現代化:TR-3 開始交付

2018 年 SDD 的結束結束了 F-35 原有基線能力的開發。當前的後續現代化工作被稱為 Block 4,旨在升級新建的 F-35,使其能夠更好地應對自 2000 年制定原始計劃要求以來出現的威脅。您可以在此處閱讀有關 Block 4 的更多資訊。還有一項現代化工作以 F-35 的普惠F135 發動機為中心,以滿足 Block 4 後增強的電力和冷卻需求。

技術更新 3 是一項重大的硬件和軟件升級,旨在提供「計算能力」來支撐Block 4。它通常被稱為 TR-3,包括一個具有更強大計算能力的新型整合核心處理器、一個全景駕駛艙顯視器和一個增強型記憶體單元。TR -3 於 2023 年 1 月進入飛行測試,生產批次 15-17 是第一批包含 TR-3 更新的 F-35。

首批 TR-3 標準生產型噴射式飛機於 2023 年 2 月開始建造,這些機身預計將在當年 7 月底之前完成。然而,由於 TR-3 的核心元素——新處理器和軟件的開發和測試延遲,TR-3 配置的 F-35 的交付不得不暫時擱置。不過,該團隊繼續生產飛機,並於 2024 年 7 月宣布,在與 F-35 聯合專案辦公室 (JPO) 的協調下,F-35 TR-3 配置飛機的交付已經開始。

初始階段交付的飛機具備戰鬥訓練能力,標誌著該團隊向全面 TR-3 戰鬥能力邁出了重要一步。展望未來,洛克希德·馬丁公司預計將持續更新與 TR-3 插入和 Block 4 能力相關的軟件,並在這一過程中推出重大裏程碑式軟件。

「洛克希德馬丁公司非常關註技術更新 3,」格雷格·戴告訴 【戰區】 。「現在,我們正在確保交付一款具有全部功能的優質產品。值得註意的是,今天超過 95% 的技術更新 3 功能正在飛行中,並正在接受測試和評估。」

TR-3 飛機的交付特許標誌著Block 4 標準 F-35 加入作戰中隊(盡管最初是訓練配置)的下一個關鍵步驟。這是該專案的一項重大進步,因為 Block 4 標準飛機標誌著 F-35 計劃在這一總體現代化工作中的新時代。

值得註意的是,全球客戶對 F-35 的興趣持續不減。「我們看到客戶對 F-35 的興趣持續不減,我們看到客戶反復選擇,最近希臘被選中采購 20 架飛機,」Greg Day 評論道。「我們還看到南韓挺身而出,將其計劃訂單增加到總共 60 架飛機,目前我們正在支持美國政府,因為羅馬尼亞對 F-35 表現出了興趣。」