作为制鞋大国,我们生产高端跑鞋时需要的「明星材料」却完全依赖进口。经过科学家的不断努力,这种具有自主知识产权的新型长碳链聚酰胺,不光让生产出来的跑鞋回弹率更高,甚至能用在航空、生命健康等领域…

出品:格致论道讲坛

以下内容为中国科学院化学研究所研究员董侠演讲实录:

大家好,我是董侠,来自中国科学院化学研究所,今天非常有幸来到格致论道。

我平时的工作非常忙,很少逛街。但是有一种情况例外,就是如果我发现哪里开了一家新的鞋店,一定是要去逛逛的。看什么呢?我主要进去看它的运动鞋,而且主要关注跑鞋,尤其是跑鞋的鞋底材料。

说到跑鞋,就不能不提到最近几年国内的马拉松热潮,现在各大城市都有固定的马拉松节。而对于跑马拉松的人来讲,一双好的跑鞋是非常非常重要的。大家如果到鞋店里,可以去看一下马拉松跑鞋,价格非常贵,2000元都只是平常,便宜一点的也要一千多。为什么跑鞋这么贵?这就源于跑鞋所蕴含的科技力量,甚至能成为审视一个运动品牌的终极标准。

照片里就是一家运动品牌巨头在2019年斥巨资举办的一场马拉松活动。在这个赛场上,著名的马拉松运动员基普乔格代表人类第一次跑进了2小时大关,创造了马拉松运动的历史。虽然这个成绩不被体育界认可,但却为这个品牌带来了巨大的宣传效应。因为消费者们会认为这双跑鞋的卓越性能代表了整个品牌的科技实力。

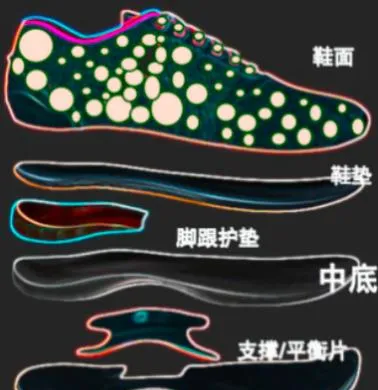

这是跑鞋的结构,我们看,挨着脚底的部分是鞋垫,鞋垫的下方是中底,中底的底下是接触地面的外底。大家可以猜猜看,在这些结构当中,最重要的,最有科技含量的是哪个部分呢?

▲中底的微观结构

答案是它的中底。上图是中底的微观结构,我们可以看到它是由很多泡泡组成的。中底决定了鞋材的轻便性、回弹性以及耐久性,而这3个核心的指标就决定了跑鞋的性能。

我国是制鞋大国,每年产鞋大约有130亿双,位居世界第一。其中5%是高端鞋,大约6.5亿双。如果每双高端鞋的中底要用100克高性能材料的话,那么就有6.5万吨的需求量。但是,此前我们所有运动品牌里最高端的那部分中底材料完全依赖进口,这也是为什么一双高端跑鞋这么贵的原因之一。

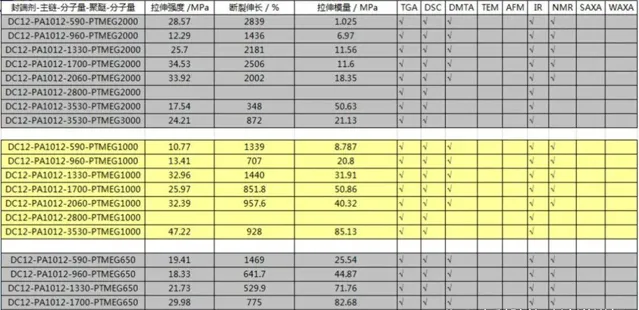

那跑鞋中底到底用的什么材料?上表是目前所有的跑鞋里应用最广泛的3种材料。第一种是20世纪60年代应用在鞋材上的材料,叫EVA(乙烯-醋酸乙烯酯共聚物)。它的密度可以达到0.3,回弹率是40%。经过了这么多年的科技更新,目前也能做到50%左右的回弹率。

第二种材料叫TPU(聚氨酯材料)。它是2011年被开发的,密度跟EVA相比更轻,弹性有所提升,当然它的价格也更高了。目前以上两种材料我国都可以生产,但是大的跨国公司在高阶TPU材料里依然有优势。

第三种材料也是今天我们要讲的「明星」材料,叫长碳链聚酰胺弹性体材料(LCPAE)。这种材料目前密度最低可达0.1,回弹率到70%。它的优异性能也正是基普乔格所验证过的。

有这么好的材料,那么能不能国产化,能不能做到完全自主替代?这就是我们现在最想做的事情。

像双节棍一样的高端材料

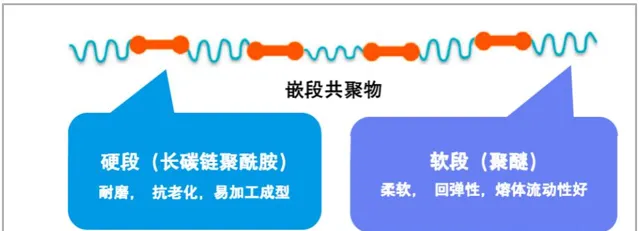

我们分析了它的分子结构,我们发现长碳链聚酰胺弹性体材料的分子是一个「嵌段共聚物」。

什么叫嵌段共聚物?其实很简单,就像李小龙用的这根双截棍,它有一段硬的,还有一段软的,两者连接而成。长碳链聚酰胺弹性体的嵌段共聚物正是由一段硬的材料和一段软的材料交替组成的一根长长的高分子链。

对于软段材料来说,目前我们大多用的是聚酯和聚醚。但是硬段材料长碳链聚酰胺的获取却十分困难。

大家听到聚酰胺可能会比较陌生,但其实它就是司空见惯的尼龙,女士的丝袜就是用普通尼龙做成的。但是长碳链聚酰胺跟普通的尼龙相比,它的碳链更长,柔性更大,在鞋材里发挥了巨大的作用。同时它还具有很好的抗老化性,化学稳定性更好,耐油而且易加工。

长碳链聚酰胺要怎么得到呢?我们查阅了很多文献,发现它受到4家国际化工巨头的专利封锁。他为了限制我们自主开发,还把原料跟产品价格倒挂。这是什么意思呢?就是如果要买树脂产品,是15万元/吨,但要买原料的话,则要40万元/吨。也就是说通过价格来限制你通过购买原料来开发自己的材料,这是他们的策略。

那我们怎么办呢?唯有开发具有自主知识产权的新型长碳链聚酰胺。

从实验室到万吨级生产线

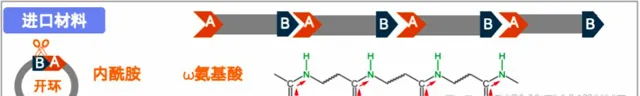

我们分析了进口材料的结构,它是通过内酰胺开环或ω氨基酸来聚合。

我们看这个单体,它就像一个乐高的积木一样,一端是凹陷,另一端是凸起。所以用这一种分子就能聚合成一个高分子链。但是,这种单体是受到专利封锁的。

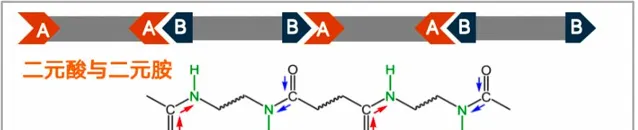

那我们该怎么办?通过查阅资料发现,其实国内已经有了一种材料,是由中国科学院微生物所用生物发酵法制备的。它就像上图展现的有两种单体,好比一种积木它两端都是凹陷的,另一种积木两端都是凸起的。这也就是说我们常说的「二元酸」和「二元胺」。

这听起来似乎比上面的进口方案更复杂,那是不是更难呢?其实它的难度在于我们用了两种结构的单体,这两种「积木」在聚合的时候如果配比不对称,不满足1:1了,就会难以得到高分子量的材料。

那现在怎么办?只有从基础研究开始,开发精确控制的技术。我们实验室为了解决这个问题,自主发明了一个小型的聚合反应釜。

这个反应釜的容积非常小,只有200毫升,它能做的就是精确地控制温度,精确地控制搅拌速率,还能精确地控制进来的单体的比例,以及聚合成高分子时它的黏度。这些精确控制的过程帮助使我们研究清楚了不同单体来源的材料在聚合过程中的反应动力学的机理。了解反应动力学机理后,我们就跟开始和合作企业,将其应用在工业化的聚合当中。

在2012年,我们的合作企业开始进行设备的改造,建设新的大型反应釜。在这个过程中,我们又解决了大型反应釜搅拌的动力学传热、传质等问题。

巧合的是,2012年德国一家生产长碳链聚酰胺的厂家发生了爆炸,这个厂一年之内不能供货。这也促成了我们的材料逐渐被市场接受。在2016年时又建成了万吨级生产线,实现了工业化生产。

上面展示的就是我们的产品,主要应用在汽车的输油管和气刹管上。至此,我们就有了做弹性体硬段的材料,并且目前国内的几家化工企业都能够稳定生产了。

让博士生快哭出来的聚合难题

软段和硬段材料都有了,新的技术难题又来了。我们怎么把软段和硬段聚合到一起,做成一个高分子量的聚合物?它的搅拌控制、聚合反应的参数、还有软硬段的配比要如何来调整?这对我们提出了新的挑战。

在突破技术难题的过程中,我们做了上百次的实验,每个配方都要做十几种验证,是个非常困难的过程。

当时,我的一位博士生在做了一年多的实验后来找我说:董老师,我不是不努力,真的是做不出来了。他一边说,一边快要哭了。那真的是我们最难的时候。

好在经过了一年多的努力,我们终于度过了这个难关。在一次实验之后,我们拿到了有一定分子量的聚合物,尽管它的颜色并不好看,还是淡黄色,强度也刚刚满足要求,但是这让我们看到了新材料研发成功的曙光。在这个材料基础上,我们又经过了5个多月的尝试,终于得到了7个稳定的实验室配方。

这张图就是我们其中一个配方得到的工业化产品。有了实验室的技术,我们的反应釜也从200毫升扩展到5升。然后我们就跟合作企业达成了协议,在2019年的时候共同来开发中试生产。

中试生产也是不容易的,从5升到1立方米,放大了200倍。放大200倍的反应,它的聚合条件以及传热、传质的条件都发生了巨大的改变,我们实验室摸索出来的所有的技术和参数都不能直接用了。那怎么办?

在那段时间里,我们团队长时间驻扎到车间里去观察聚合过程。我们每天都要讨论实验的进展,每周都要讨论设备如何来改进。在2年的时间里,我们的反应釜进行了一次大的升级,小修小补不计其数,配方设计也经过多次的调整,最后终于建成了百吨级的生产线。

2年的时间,其实在工业化中试的化工产品当中是非常快的了。后面基于这段时间的经验,我们又用了2年实现了千吨级的工业化生产。在这里我要特别感谢我们的合作企业,他们的工程师团队、支撑团队非常有力,为我们的技术改进提供了非常多的帮助。

跑20场马拉松也不变形的鞋材

完成了工业化生产之后,我们鞋材就有了。但是,材料要做成跑鞋还有一个非常关键的技术叫「发泡」。只有完成了发泡,鞋材才能用在我们的鞋底上。那发泡是个什么样的技术呢?

▲上:大米、爆米花、米花糖

下:原料、发泡、成型

其实原理非常简单,我们看上图,把高温高压下大米突然减压,就做成了爆米花,然后再拿糖浆把它粘接成米花糖,这就是珠粒发泡的基本原理。当然,对于我们的弹性体来讲,发泡的技术研发可不是这么简单的。

我们做了大量的配方实验,来保证它在高温高压下膨胀发泡的时候有比较高的熔体黏度。而且现行的珠粒发泡反应釜和成型釜都是针对TPU的,就是前面讲到的聚氨酯弹性体,我们不能直接用。所以只有经过基础研究,对配方和加工的参数进行有效的调整,它才能够成型。

终于,我们又攻克了超临界二氧化碳发泡的技术,做成了跑鞋鞋底。这就是我们在生产过程中拿到的鞋底,我们跟进口材料做的鞋底进行了对比。进口材料的密度是0.1,回弹性能70%;而我们的材料密度降到0.08,回弹率升高到了73%。这意味着它比进口材料还要好。

同时,为了保证它长期使用的性能,我们又做了耐疲劳的压缩测试。测试中压缩的变形率是40%,消费者在实际使用的时候其实是不会达到这个标准的。我们连续进行了40万次压缩,这个材料的性能没有发生任何的变化。

这相当于什么?相当于这双鞋连续地跑了20个马拉松它都不会坏。所以总的来看,我们这个鞋底材料的性能已经超过了目前一些进口材料。

又特别巧合的是,我们的鞋底出来的时候,赶上了咱们中国的马拉松热潮。所以很多国产运动品牌都关注到了这个材料。目前我们这个材料已经被其中一家知名品牌使用了,他们做出的跑鞋售价是889元。对比进口材料跑鞋的2000元,售价大大降低了。我也特别希望我们中国的马拉松运动员能早日穿上我们的这双鞋,跑出更好的成绩。

制造人人都用得起的高端材料

回过头来说,我们为什么非要做这个材料呢?首先是为了让大众受益,将材料的成本降下来。另外作为科学家,研制具有创新性和先进性的技术也是我们的责任,我们也因此获得了2023年第24届中国发明专利金奖。

但可能更重要的是,由于我们从前到后打通了整个技术路线,搭建了技术平台,就可以进一步开发更多的新材料,更多的新应用。

比如,马拉松跑鞋是最高端的跑鞋,但我们关注到,其实大众日常穿的鞋还是健步鞋。

健步鞋有什么样的特点?它对性能的要求是脚感要软,回弹要好,还要耐磨性好。我们看到有些老人穿的健步鞋,一年之后鞋底就塌了,塌成薄薄的一层。但是由于生活习惯,他们不舍得扔,还会继续穿。这样的一双鞋它的功能已经丧失了很多。

但对跑鞋来说,鞋材是需要更硬一些的。那要做成健步鞋,我们就要想办法把鞋材做软。怎么做软呢?我们用了共混的办法,跟前面讲到的EVA材料共混。这样材料的硬度降下来了,弹性保持率依然很好,耐磨性更好。我们用这种又轻又软又弹的材料制作了一批健步鞋样品,大家的反馈都非常好。我们也希望在未来这种鞋材能够得到更广泛地使用,让老年人早日穿上。

既然我们这个材料能做到更软,那通过材料的分子结构设计,我们就肯定可以做到更硬。上图展示了我们将硬度提上去后弹性仍然保持得很好的材料,这种材料可以用在轨下垫片上。

我们知道,高铁的铁轨并不是直接放在轨枕上的,它中间必须要垫一层高分子的垫片。这层垫片起到的作用就是让高铁跑得更加平稳、噪声更小。我们的材料跟目前正在使用的进口材料相比,在相同的性能下使用寿命更高,所以也很有希望能替代进口材料,用在我国的高铁上。

通过调控材料从软到硬的程度,我们可以做的还有更多。比如再软一些,我们开发出了会「呼吸」的保鲜膜,能让蔬菜水果的保鲜时间更长。我们还可以再硬一点,做成航空用热缩管,做成超轻鞋面的单丝,还有高端冲锋衣表面防水透气的涂层,还有心脏血管介入手术当中用到的球囊和导管。这一系列材料的开发,可以为我们的衣食住行以及生命健康提供更多的保护。

最后,我还是要回到我开发这个材料的初心。那是在2013年,在跟部队的一次技术交流会上,有一位领导跟我说,我们的战士在阅兵前的训练中是非常苦的,他们穿的鞋很重,耐磨性不足,一天下来,运动场上都是磨掉的渣子。

听完之后我感觉特别心痛,我当时就在想,我们能不能做一种材料,让士兵的训练鞋更轻、更软、更弹,同时又要耐磨、防滑,还能够应对不同环境?现在,我们这个材料的性能已经做到了,但是我当时的梦想还没有实现,最大原因是我们的材料目前还比较贵。

在未来,我们团队希望继续开发这种弹性体材料。一方面让它有更多、更好、更广泛的用途,在不同使用场景中都能用上。另一方面还要让这样的高端材料更加物美价廉,让人人都用得起。

也欢迎有志于此的学生们加入我们,共同致力于新型高分子材料的开发。

谢谢大家!

「格致论道」,原称「SELF格致论道」,致力于非凡思想的跨界传播,旨在以「格物致知」的精神探讨科技、教育、生活、未来的发展,由中国科学院计算机网络信息中心和中国科学院网络安全与信息化办公室主办,中国科普博览(中国科学院科普云平台)提供技术支持。