央視網訊息: 中試,就是把處在試制階段的新產品轉化到產業化套用的過渡性試驗,也被稱為科技成果轉化套用的「最後一公裏」。這是把科技成果由生變熟的關鍵一環,也是困難重重的一環。特別是對於一些首台套、首批次的創新產品,下遊使用者企業往往「不願用、不敢用」,如何解決這個難題?3月14日,我們就去看看上海一家高端數控機床的科技成果是如何完成中試的。

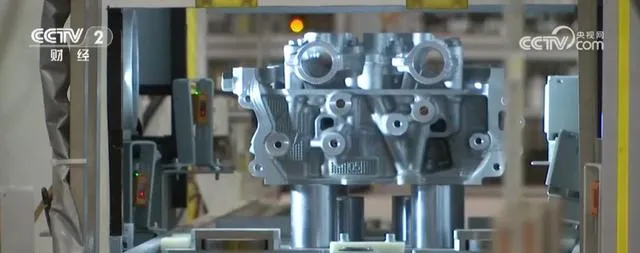

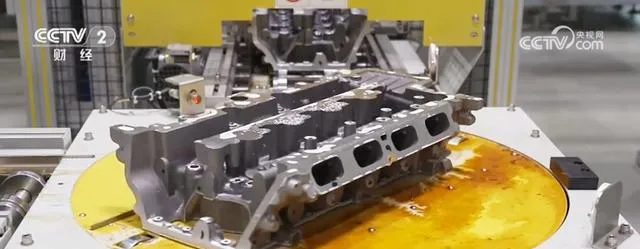

汽車發動機被稱為汽車的「心臟」。生產發動機零部件的高端數控機床,定位精度要達到微米級,相當於頭發絲的1%。中國是世界第一的汽車產銷大國,但用於生產汽車動力總成的中高端數控機床大多依賴進口。如今,這一現狀正在被改變。在上海通用汽車的這間工廠裏,由數台國產高端數控機床組成的動力總成加工中心,投入規模化套用已有近兩年時間。

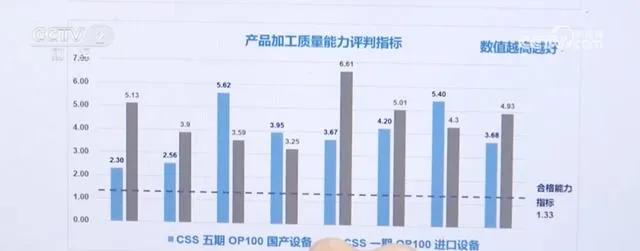

實際效果如何?技術人員介紹,根據從系統柯瑞面截取的去年一年的國產化裝置的故障率表現來看,它完全滿足內控標準,部份指標反超同型別的進口裝置,已經達到了同類裝置國際的先進水平。

動力總成加工中心是發動機產線裏最重要的裝置型別,單價高、用量大,占據了整條產線成本的一半左右。由於工藝要求高,一直以來,國產廠商很少涉足這一領域。要做第一個吃螃蟹的人,上汽通用汽車動力總成裝置開發高級技術經理張應淳當時有一個最大的顧慮,「當時最擔憂的還是高端數控機床裝置穩定性和加工品質的可靠性的問題」。

張應淳的顧慮是行業普遍面臨的一個矛盾。如何突破這樣一個科技成果轉化的困境呢?2017年,上海交通大學提出,建立一條「汽車動力總成智慧制造整合驗證線」,為國產數控機床等裝備和相關技術提供中試驗證平台,按照汽車工業實際生產場景搭建了一條驗證線。

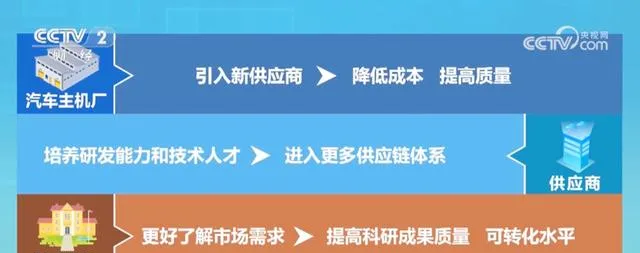

中試打消了下遊企業「不敢用、不願用」的顧慮,打通了科技成果轉化的「最後一公裏」。當這台歷經千錘百煉的國產高端數控機床走向市場時,也在合作中實作了共贏。透過中試驗證,汽車主機廠引入了新的高端數控機床供應商,實作降本增效;供應商也培養了研發能力和技術人才,打入供應鏈體系;而以前局限於實驗室的高校也了解到市場實際的需求。目前,基於這一模式轉化的技術成果開始進入航空航天等更加廣泛的領域。

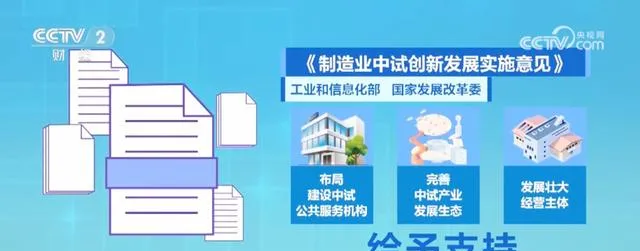

目前,成熟的中試平台數量較少,企業仍然面臨資金、技術、人才不足以及缺乏成熟完善的產業生態等問題。對此,工業和資訊化部、國家發展改革委日前印發的【制造業中試創新發展實施意見】提出,將在布局建設中試公共服務機構、完善中試產業發展生態、發展壯大經營主體等方面給予支持。

工業和資訊化部科技司副司長劉伯超稱:「支持地方制定本地區扶持中試發展的政策措施,對中試要給予資金、土地、人才、金融等多方面的保障,建設一批具有較強行業帶動力的重大中試計畫。」

來源: 央視網