編者按

常規熱迴圈試驗在升溫過程中必然會出現凝露現象。對於航天元件級單機產品由於產品自身效能問題對防凝露要求較高。在升溫速率一定的條件下,本文從三個方面論述了如何降低產品升溫過程的含濕量,透過驗證幾種方法同時進行,航天單機類產品未出現產品凝露現象。

在航天工程(包括載人與衛星)中整機包含大量的驅動器,配電器,控制器,分流調節器等中樞產品,統稱為航天器單機產品。航天器單機產品是飛行器的控制中樞,在先期的環境試驗過程中,如試驗問題帶來了產品損傷而隱患未被發現並及時處理的情況下進入航天軌域,隨著隱性損傷在發射過程中透過振動、氣壓、溫度、濕度、放射線等綜合應力下出現故障,則航天器將無法完成預定功能而出現任務失敗,損失巨大。熱迴圈試驗是航天元件級單機產品可靠性驗證的一種手段,在試驗過程中如何保證產品不經受凝露帶來的損傷是本文研究點。

1 熱迴圈試驗

透過正交試驗設計以及對試驗結果進行極差分析得出以下結論及建議:為了對基站天線電磁放射線的影響進行充分的了解,國內外有關這方面的研究和監測工作不斷增加 ,但對於行動通訊基站電磁放射線影響因素進行綜合最佳化研究並不多見。因此,本文對移動基站電磁放射線影響因素進行研究,得到各個因素影響基站電磁放射線大小的主次順序以及各因素的最佳水平,最終確立電磁放射線值影響最小的布設方案,為今後通訊基站的建設提供最優的建設依據。

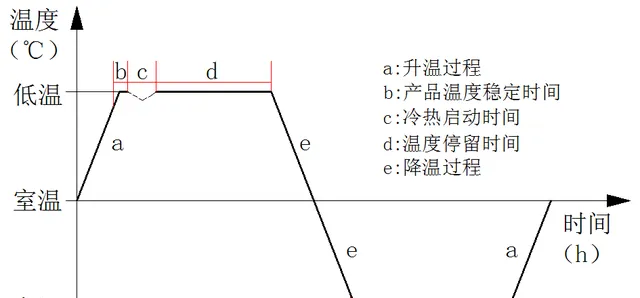

熱迴圈試驗是一種利用高低溫交變試驗裝置對試驗產品進行的預設高低溫交替的應力考核,用以驗證材料和產品是否達到在研發、設計、制造中預期的品質目標的一類可靠性試驗。透過大溫變速率可暴露產品潛在的材料與效能缺陷,經過不斷地品質改進,達到可靠性提升的目的。航天單機類產品一次熱迴圈示意圖見下圖1所示。

圖1 航天元件級單機產品一次熱迴圈示意圖

2 產品凝露帶來的危害

1)表面覆蓋層(表面處理防腐)的化學或電化學破壞。

2)基體材料腐蝕。

3)材料效能的損壞。

4)元器件電氣效能的損傷。

3 產品表面凝露原理

環境試驗裝置在開展熱迴圈試驗時,一般的瓦斯介質為濕空氣,即為氮氣、氧氣、二氧化碳和惰性瓦斯等混合水蒸汽,也即幹空氣與水蒸汽的混合。

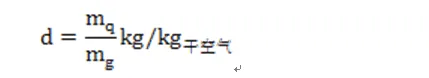

3.1 含濕量

含濕量為在濕空氣中與1kg幹空氣並存的水蒸汽量,即:

mq—濕空氣中水蒸汽的品質,kg;

mg—濕空氣中幹蒸汽的品質,kg。

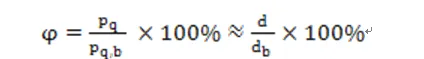

3.2 相隨濕度

相隨濕度就是空氣中水蒸汽分壓力和同溫度下飽和水蒸汽分壓力之比,用符號φ表示,即:

pq— 水蒸汽分壓力;

pq,b—同溫度下飽和水蒸汽分壓力;

db—同溫度下飽和含濕量。

3.3 露點溫度

在保持整個濕空氣含濕量不變的情況下,將濕空氣冷卻,此時相對濕度中pq,b為不斷降低,pq近似不變,當pq與pq,b相等時,相對濕度變為100%,此時所對應的溫度為該濕空氣的露點溫度,計為tl。空氣相對濕度最大為100%,溫度持續降低時,Pq,b持續降低,此時空氣中水蒸汽無法維持瓦斯狀態,開始出現凝結水滴現象,此現象稱為凝露。

3.4 試驗過程凝露機理

產品在熱迴圈過程中分為降溫過程,溫度保持過程,升溫過程和溫度保持過程四個階段。在降溫過程中,低溫的空氣經氣流風道吹出經過產品表面,經過對流換熱產品表面開始降溫。此時對於腔體式產品,產品表面降溫速率大於產品內部,在產品內部濕空氣溫度在產品內壁降低至露點溫度以下,於產品內部形成凝露現象。

保溫過程:此過程為產品溫度穩定過程,不會在此過程形成新的凝露現象。

升溫過程:熱迴圈試驗的升溫過程是產品凝露的關鍵過程。降溫過程中,濕空氣在經過蒸發器時,水蒸汽凝結在蒸發器表面,低溫保溫過程中,由於箱內形成負壓,外界環境中濕空氣不斷進入試驗裝置中,凝結在蒸發器上,低溫保溫時間越久,則蒸發器凝結霜層越厚。在低溫轉高溫過程中,熱空氣經過蒸發器表面,將蒸發器表面霜層融化形成大量水蒸汽隨氣流進入試驗箱內部,而由於試驗產品熱容比空氣大,產品表面熱滯後於空氣溫度,濕空氣在產品表面溫度降至露點溫度以下,在產品表面析出水分,凝結在產品表面,可能造成內部空腔吸入水分的問題。產品在考核高溫過程中,增加了濕熱試驗的綜合應力影響,可能會對產品造成未知傷害。

4 防凝露試驗技術

產品出現凝露存在一個根本問題為產品表面流經的濕空氣在產品表面降至露點溫度以下,導致產品表面析出水分。而露點溫度tl與d和db有關,因此,只要控制d與db的關系,就可控制產品凝露問題。

含濕量d,為相對濕度中分子量,為尋求空氣相對濕度越低,則研究中需控制含濕量越低。含濕量為空氣中存在的水蒸汽的品質,即為考慮如何將空氣中存在的水蒸汽控制到最低限度。

同溫度下飽和含濕量db為分母量,為尋求空氣相對濕度越低,則研究db需要越高越好,db隨著溫度的升高而升高,因此要求產品表面的溫度與裝置風口溫度越接近越好。然而產品即時溫度與產品形狀、產品比熱容、產品重量與溫度變化速率有關,為產品與試驗參數固有條件決定,無法透過試驗技術對委托試驗方進行約束修改。因此本文防凝露試驗技術透過研究降低含濕量d來達到航天器單機產品的試驗保障。

裝置內部空氣中水蒸汽主要來源於蒸發器的化霜,如何含濕量則需考慮如下三個問題:

1)如何控制蒸發器表面低溫凝霜;

2)如何控制蒸發器升溫化霜;

3)如何降低裝置內部含濕量。

4.1 控制蒸發器表面低溫凝霜

蒸發器表面低溫凝霜為蒸發器在低溫過程中裝置內部及外界環境水蒸汽不斷在蒸發器表面凝霜的現象。因此在低溫過程中需要保持裝置的密封與箱內的正壓。

1)裝置如果不密封(如測試孔堵塞不嚴密,見示意圖2,大門密封不嚴密),則會形成濕氣進入試驗裝置的通路。

因此測試電纜口處不可使用硬質堵頭,建議使用棉花,軟布類,見圖3,內外封堵壓緊。

證。

圖2 測試電纜密封不嚴示意圖

圖3 軟體堵頭示意

2)對於裝置內部正壓則是為了防止低溫過程中,裝置內部形成負壓造成濕空氣從密封不嚴的縫隙,螺紋孔,測試孔等處進入裝置內部,形成蒸發器積霜。可在裝置內部風道持續充註0.1Mpa壓力氮氣,使裝置內部持續正壓。(由於整個過程氮氣消耗量大,如能保證裝置單向密封,可對此過程進行相應裁剪)。

4.2 如何控制蒸發器升溫化霜

蒸發器升溫化霜是整個環境試驗中升溫過程最大的隱患,蒸發器霜層越厚,則升溫過程空氣中的含濕量越多。如何控制蒸發器升溫化霜是升溫控濕技術的關鍵所在。一般升溫過程中,蒸發器關閉或調節制冷劑流量來節約能源維持升溫速率。對於控濕考慮,可在升溫過程中持續大流量制冷劑輸出,保持蒸發器開啟,調節加熱絲功率來維持升溫速率。此時霜層由於蒸發器的冷量維持而不出現化霜現象,僅有表面熱氣透過時攜帶水蒸汽透過氣流進入試驗裝置中,試驗裝置中輔助充註氮氣或者露點溫度小於-50℃的幹燥空氣,可在升溫階段大量減少含濕量進入裝置內部。而蒸發器的化霜階段可選擇在產品溫度到達試驗裝置溫度後(可選擇30min後),關閉蒸發器,蒸發器進行化霜,化霜的水經過底部排水孔排出,而進入裝置中的水蒸汽由於產品表面與裝置內部空氣溫度一致,不會在產品表面出現凝露現象。

4.3 如何降低裝置內部含濕量

降低裝置內部含濕量是考慮已經存在於裝置內部環境空氣中的水蒸汽如何排除。常規的做法為低露點瓦斯置換法和吸附式除濕法。

1)低露點幹燥空氣除濕法

開展單機熱迴圈試驗應采用電容式濕度傳感器試驗裝置,可即時監控試驗裝置內部環境濕度。常規單機溫度迴圈試驗速率為3℃/min~5℃/min,根據經驗得知一般常規航天元件級單機熱滯後裝置溫度20℃左右,根據濕空氣焓濕圖可以得知,只要裝置升溫過程相對濕度小於25%可避免產品表面空氣降至露點溫度以下出現凝露現象。可在升溫過程中充註氮氣或者露點溫度小於-50℃幹燥空氣,並根據空氣相對濕度進行低露點瓦斯充註。一般經驗表明低露點瓦斯閥後壓力在0.5MPa以上可避免產品表面凝露。對於其他類結構復雜單機,可在產品代表位置黏貼多個產品溫度傳感器,透過最低溫度點與裝置溫度差值,再結合試驗環境濕度進行焓濕圖查詢,調節低露點瓦斯充註量避免產品表面凝露。

2)吸附式除濕法

吸附式除濕一般選擇親水類材料如矽膠、分子篩和活性碳等產品。在風道處安裝一個吸附式過濾器,裝置空氣經過吸附式過濾器時,水蒸汽吸附在過濾器中,不斷除濕。過濾器可在高溫中再生重復下一次吸附過程。試驗中常用幹燥劑為矽膠,藍色代表具有吸濕能力,紅色代表已吸濕飽和。吸附式幹燥存在一定的弊端,如解吸溫度高,吸濕溫度低,無法在整個熱迴圈過程中持續有效吸濕。因此一般作為熱迴圈過程中輔助除濕手段,不單獨采取此一種手段。

參照本文:

程建,劉鈺,張瀚文,馮盟蛟,顧偉玲,張珩.航天元件級單機熱迴圈試驗過程防凝露試驗技術探討[J].環境技術,2020,228(6):26-29.

專家簡介: 程建,男,研究生,工程師,主要從事可靠性環境試驗工程研究。